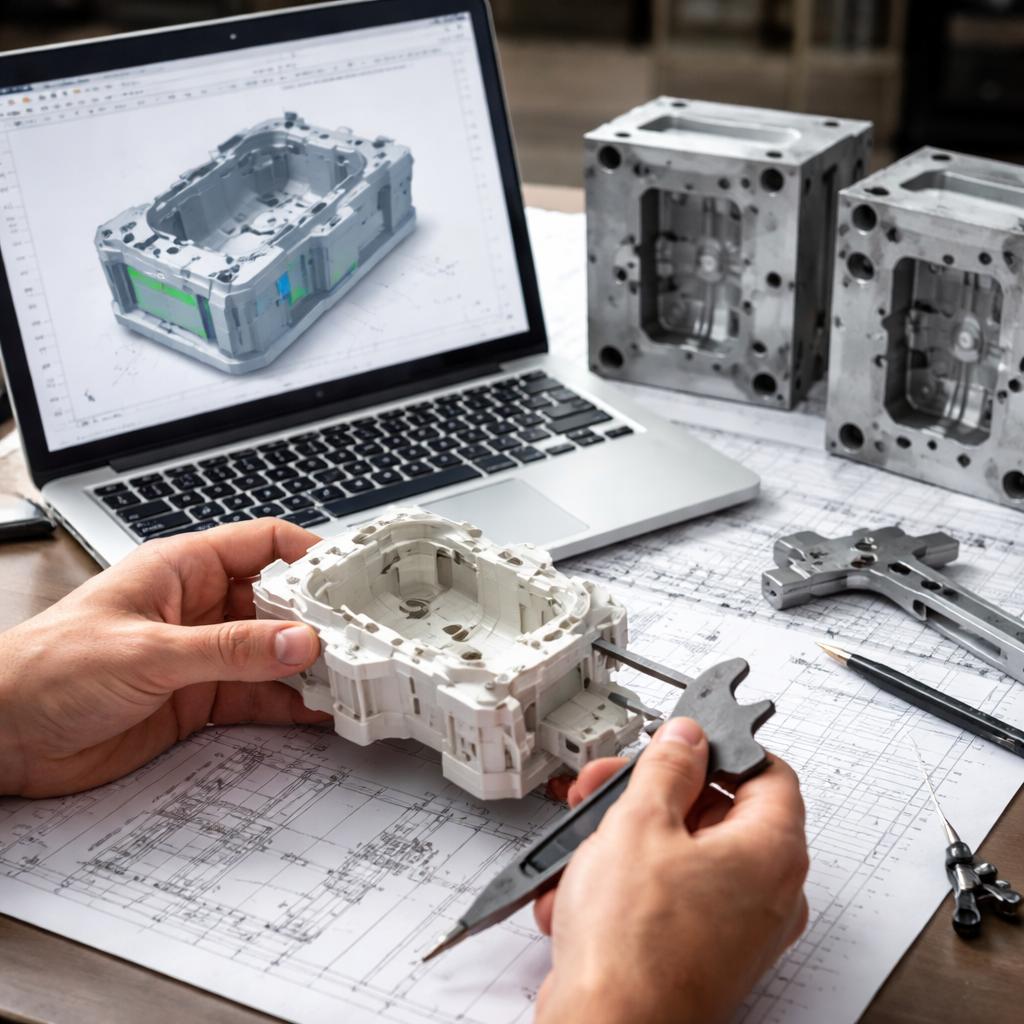

Переход от идеи или прототипа к реальному литью под давлением почти всегда начинается с 3D-модели. На этом этапе у многих возникает ощущение, что «модель уже готова»: геометрия есть, размеры заданы, сборка сходится. Но при попытке запустить изделие в мелкосерийное производство выясняется, что модель требует доработок — иногда неочевидных, иногда критичных.

Практика мелкосерийного литья показывает, что одна и та же деталь может потребовать совершенно разной подготовки в зависимости от способа изготовления. Типовые требования к алюминиевой оснастке, объёму партий и ресурсу форм можно посмотреть здесь — они хорошо показывают, почему именно 3D-модель становится ключевой точкой риска.

Ниже — 12 правок, которые чаще всего вносятся в модель перед литьём под давлением и напрямую влияют на сроки, стоимость и стабильность серии.

Уклоны на вертикальных поверхностях

Одна из самых распространённых проблем — отсутствие или недостаточность уклонов. В CAD-модели вертикальная стенка может выглядеть корректно, но при извлечении детали из формы она начинает цепляться за стенки.

Что обычно корректируют:

- добавляют уклон от 0,5° до 2° (в зависимости от материала и высоты стенки);

- увеличивают уклон в зонах с текстурой;

- пересматривают декоративные элементы, которые «съедают» уклон.

Даже минимальный уклон часто решает проблему выталкивания без изменения внешнего вида изделия.

Толщина стенок и её равномерность

Модель, созданная под 3D-печать или фрезеровку, нередко имеет резкие перепады толщин. Для литья это прямой путь к:

- усадочным раковинам;

- короблению;

- локальным напряжениям.

Типовая правка — выравнивание толщин и переработка массивных участков в ребристую структуру. Визуально деталь может почти не измениться, но технологичность вырастает в разы.

Радиусы вместо острых углов

Острые внутренние углы — ещё один «наследственный дефект» инженерных моделей. В форме они:

- ускоряют износ;

- затрудняют заполнение;

- повышают риск трещин.

Перед запуском почти всегда:

- добавляют внутренние радиусы;

- увеличивают наружные скругления;

- унифицируют радиусы по всей детали.

Линия разъёма формы

Инженерная модель часто не предполагает, как именно форма будет раскрываться. В результате линия разъёма проходит:

- по видимой поверхности;

- через функциональные зоны;

- по сложной криволинейной геометрии.

При подготовке модели линию разъёма стараются:

- увести в менее заметные зоны;

- сделать максимально простой;

- согласовать с направлением уклонов.

Иногда ради этого меняют ориентацию всей детали.

Поднутрения и «невидимые ловушки»

Поднутрения — одна из самых дорогих ошибок. Они могут быть неочевидны в модели, особенно при сложной геометрии.

Типовые решения:

- изменение формы элемента;

- разрыв геометрии на сборку;

- добавление технологических окон;

- упрощение декоративных элементов.

Часто поднутрение можно убрать минимальным смещением грани на доли миллиметра.

Рёбра жёсткости: форма важнее количества

Добавляя рёбра, легко переборщить: слишком толстые или слишком частые рёбра приводят к тем же проблемам, что и массивные стенки.

Перед литьём обычно:

- уменьшают толщину ребра до 0,5–0,7 от толщины стенки;

- добавляют радиусы сопряжения;

- убирают рёбра, не работающие на жёсткость.

Посадочные места и допуски

Модель может быть идеально точной, но допуски для литья под давлением отличаются от механической обработки.

Типовые правки:

- увеличение зазоров;

- компенсация усадки материала;

- разделение «критических» и второстепенных размеров.

Часть точных поверхностей изначально проектируют под последующую мехобработку.

Места установки выталкивателей

Выталкиватели редко учитываются на этапе дизайна. В результате они попадают:

- на лицевые поверхности;

- в зоны с тонкой геометрией;

- рядом с функциональными элементами.

Перед запуском в модели:

- закладывают площадки под выталкиватели;

- перераспределяют усилие выталкивания;

- усиливают зоны контакта.

Литниковая система и точки впрыска

Хотя литниковая система проектируется отдельно, геометрия детали напрямую влияет на её конфигурацию.

Иногда приходится:

- менять толщины в зоне впрыска;

- перераспределять массивы материала;

- добавлять технологические приливы.

Без этих правок заполнение формы становится нестабильным.

Поверхности под текстуру и отделку

Текстура, которая красиво выглядит в рендере, может оказаться проблемной в форме.

Перед литьём:

- увеличивают уклоны под текстуру;

- упрощают сложные паттерны;

- корректируют глубину рельефа.

Это снижает риск залипания и дефектов поверхности.

Сборочные элементы и защёлки

Защёлки, клипсы и тонкие фиксаторы требуют особого внимания:

- проверяют направление деформации;

- корректируют толщину и радиусы;

- убирают поднутрения.

Нередко одну защёлку перерабатывают несколько раз, прежде чем она начинает стабильно работать в серии.

Избыточная сложность геометрии

Иногда самая важная правка — упрощение. Модель может быть технически реализуемой, но слишком сложной для стабильного мелкосерийного производства.

В таких случаях:

- объединяют элементы;

- убирают декоративные излишества;

- пересматривают форму с точки зрения функции, а не внешнего вида.

Почему эти правки критичны именно для мелких серий

В мелкосерийном литье цена ошибки выше: форма рассчитывается на ограниченный ресурс, а каждая доработка отнимает время и бюджет. Хорошо подготовленная 3D-модель:

- сокращает цикл согласования;

- снижает количество тестовых отливок;

- уменьшает риск переделок оснастки;

- ускоряет выход на стабильную серию.

Именно поэтому подготовка модели — не формальность, а отдельный инженерный этап, который напрямую влияет на результат.

Итог

3D-модель для литья под давлением — это не просто «красивая геометрия», а инструмент производства. Чем раньше в неё заложены уклоны, радиусы, равномерные толщины и технологические зоны, тем проще и быстрее изделие проходит путь от файла к готовым деталям.

Если рассматривать модель как часть технологического процесса, а не только как конструкторский документ, большинство проблем мелкосерийного литья решаются ещё до начала изготовления формы.