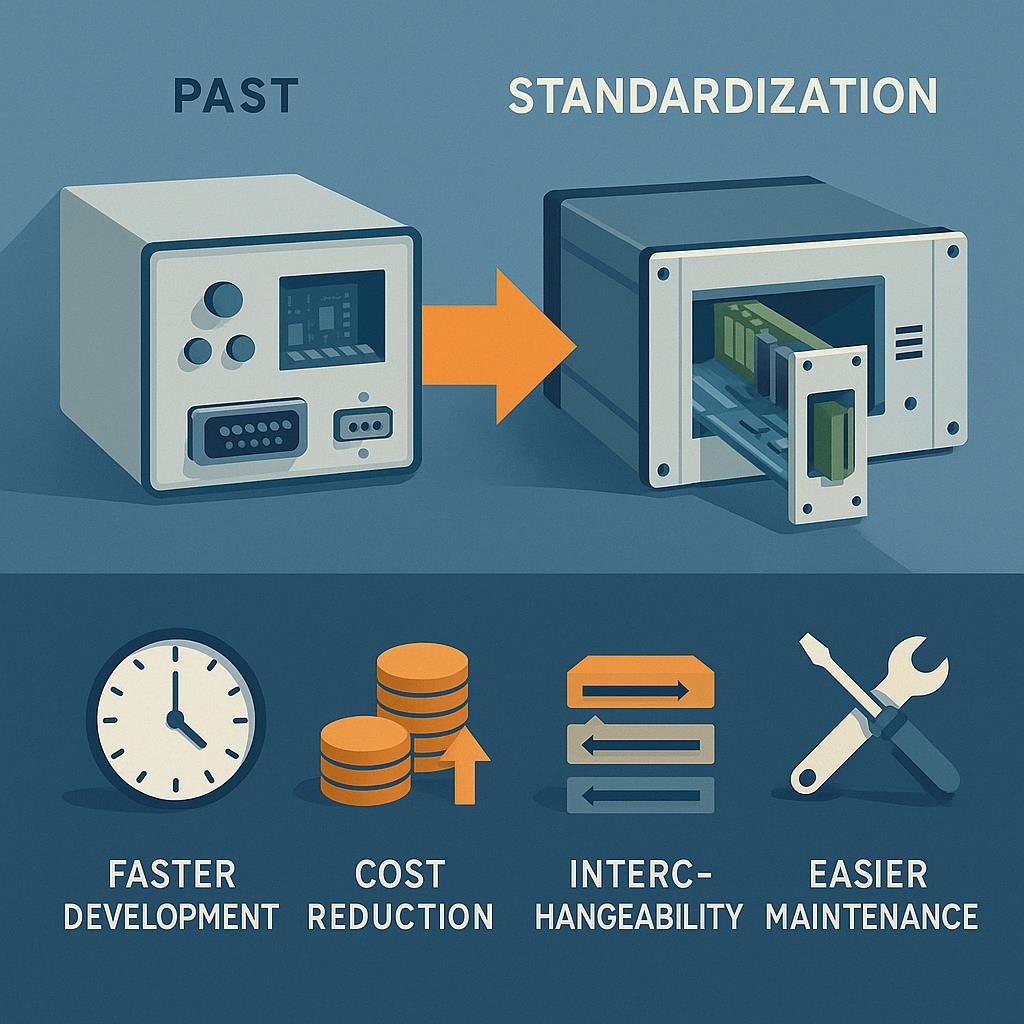

Ещё 40–50 лет назад инженерам, занимающимся созданием электроники, приходилось решать не только задачи проектирования схем, но и искать подходящее механическое оформление для своей разработки. Каждый производитель создавал корпуса под себя, что затрудняло унификацию, увеличивало стоимость и сроки производства. Ситуация изменилась с появлением и широким внедрением стандартов, одним из которых стала «евромеханика» — система типовых габаритов и крепёжных решений для корпусных конструкций, с каталогом которой можно ознакомиться на https://spsek.ru/production/evromekhanika/, где представлены различные варианты серийных корпусов для электроники.

Почему стандартизация была необходима

В эпоху, когда каждая электронная система имела уникальные размеры, разработка требовала дополнительных затрат времени и денег. Производителям приходилось:

- проектировать корпус «с нуля» для каждой модели оборудования;

- разрабатывать уникальные монтажные платы, разъёмы и крепления;

- адаптировать изделия при переходе на новую элементную базу.

Это вело к появлению множества несовместимых решений и усложняло ремонт. Любая замена блока могла потребовать полного перепроектирования конструкции.

Принципы стандарта «евромеханика»

Стандарт «евромеханика» (англ. Eurocard mechanics) определяет:

- Габариты печатных плат — чаще всего 100×160 мм или кратные значения.

- Типы корпусов — настольные, стоечные (19″), переносные и др.

- Расположение направляющих и крепёжных элементов — чтобы платы можно было вставлять в корпус без индивидуальной подгонки.

- Унифицированные панели — передние и задние панели имеют стандартное расположение отверстий под крепёж и разъёмы.

- Совместимость с монтажными стойками — возможность устанавливать модули в стандартные 19-дюймовые стойки.

Благодаря этому инженеру не нужно тратить время на переработку механической части проекта: достаточно выбрать готовое шасси или корпус подходящего размера.

Как это изменило разработку

Внедрение стандарта дало ряд ключевых преимуществ:

- Сокращение времени вывода продукта на рынок — механическая часть перестала быть узким местом в разработке.

- Снижение себестоимости — массовое производство стандартных корпусов дешевле штучного изготовления.

- Взаимозаменяемость модулей — любой блок, выполненный по стандарту, можно заменить другим без доработки механики.

- Упрощение сервисного обслуживания — сервисные инженеры работают с типовыми форм-факторами, что ускоряет ремонт.

- Гибкость модернизации — при переходе на новое поколение электроники сохраняется совместимость с корпусом.

Влияние на отрасли

Промышленная автоматика

Системы управления в заводских условиях часто требуют модульности. При выходе из строя одного модуля достаточно заменить его новым — корпус и стойка остаются прежними.

Телекоммуникации

Оборудование для связи обычно размещается в 19″ стойках. Евромеханика гарантирует, что блоки от разных производителей совместимы между собой.

Транспорт и энергетика

В железнодорожной и энергетической инфраструктуре стандартизированные корпуса позволяют внедрять новые технологии без замены шкафов и панелей.

Материалы и исполнения

Корпуса по стандарту «евромеханика» могут быть:

- Алюминиевыми — лёгкие, прочные, с хорошим теплоотводом;

- Стальными — более жёсткие, но тяжелее;

- Пластиковыми — подходят для лёгких или переносных устройств;

- Комбинированными — например, металлическое шасси с пластиковыми панелями.

Степень защиты (IP) варьируется в зависимости от условий эксплуатации: от IP20 для лабораторий до IP54 и выше для уличных и промышленных объектов.

Современные тенденции

Хотя стандарты «евромеханики» появились десятилетия назад, они продолжают развиваться. Сегодня производители всё чаще предлагают:

- Модульные корпуса с возможностью установки плат разных размеров;

- Встроенные элементы охлаждения — радиаторы, вентиляционные панели;

- Эстетичный дизайн для офисного или публичного применения;

- Упрощённый доступ для обслуживания — защёлки, быстросъёмные панели.

Эти нововведения позволяют сочетать функциональность стандарта с современными требованиями к внешнему виду и удобству.

Перспективы стандартизации

В будущем можно ожидать дальнейшей интеграции стандарта с концепцией Industry 4.0:

- корпуса будут оснащаться встроенными датчиками состояния;

- появятся универсальные «умные» шасси с готовыми слотами для модулей связи;

- 3D-производство позволит быстро изготавливать кастомные панели при сохранении стандартных размеров.

Заключение

Стандартизация в электронике — это не просто удобство для инженеров, но и важный фактор развития отрасли. «Евромеханика» позволила унифицировать механическую часть проектов, сократить сроки разработки, снизить затраты и обеспечить совместимость оборудования разных производителей. Благодаря этому сегодня мы имеем гибкие, модульные и долговечные системы, которые легко адаптировать под новые задачи.