Меднение металла представляет собой один из наиболее востребованных и широко применяемых процессов в современной промышленности. Этот метод позволяет придать поверхностям изделий из различных металлов слои меди, что улучшает их механические свойства, повышает коррозионную стойкость, а также улучшает внешний вид. В данной статье мы подробно рассмотрим технологию меднения, ее основные этапы, материалы и оборудование, применяемые в этом процессе, а также различные области применения меднения металла.

Исторический аспект меднения

Процесс покрытия металлов медью имеет многовековую историю. Первые упоминания о меднении относятся к эпохе Древнего Египта, где использовали медные покрытия для украшения и защиты предметов. В более поздние времена, с развитием металлургии и химии, технология меднения значительно усовершенствовалась, что позволило применять её не только в декоративных, но и в промышленных целях.

Основные принципы и цели меднения

Меднение металла преследует несколько ключевых целей:

- Улучшение коррозионной стойкости: Медь обладает хорошими антикоррозийными свойствами, что делает ее отличным покрытием для металлов, склонных к коррозии, таких как сталь и железо.

- Улучшение электропроводности: Медные покрытия часто наносятся на электрические контакты и проводники для улучшения их проводящих свойств.

- Снижение трения и износа: Медь имеет низкий коэффициент трения и обладает хорошими антифрикционными свойствами, что делает её отличным выбором для деталей, работающих в условиях трения.

- Улучшение адгезии последующих покрытий: Меднение может использоваться в качестве промежуточного слоя для улучшения сцепления последующих слоев, таких как никелирование или хромирование.

- Эстетические цели: Медные покрытия обладают привлекательным внешним видом и часто используются для декоративных целей.

Материалы и оборудование для меднения

Процесс меднения метала включает использование различных материалов и оборудования, выбор которых зависит от конкретных целей и требований к покрытию.

Химические вещества и растворы

Основными химическими компонентами, используемыми в процессе меднения, являются:

- Медный купорос (CuSO₄): Это основной источник ионов меди в растворе для электролитического меднения.

- Серная кислота (H₂SO₄): Обеспечивает необходимую кислотность раствора, что способствует улучшению проводимости и стабилизации процесса осаждения меди.

- Дополнительные добавки: Для улучшения качества покрытия могут использоваться различные добавки, такие как хлориды, органические соединения и буферные вещества.

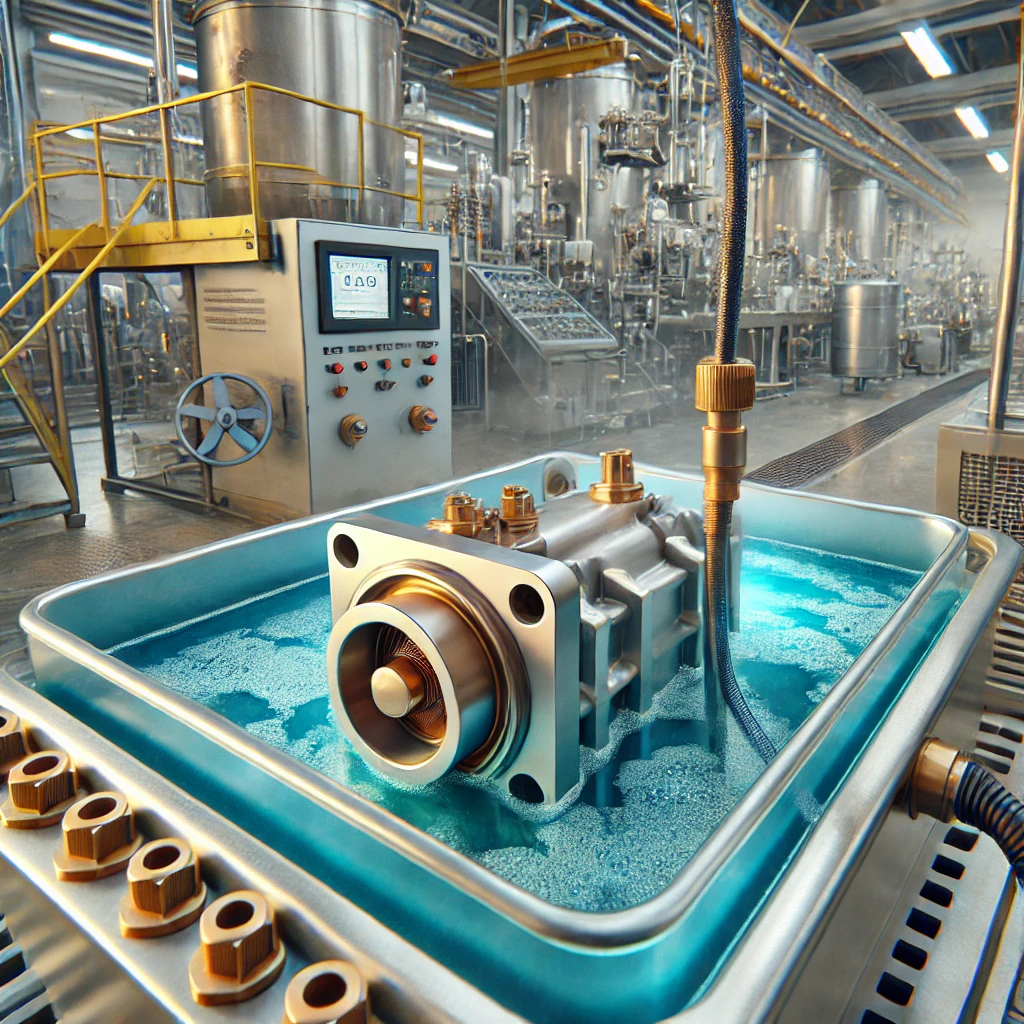

Оборудование

Для меднения металлов требуется специализированное оборудование, включающее:

- Ванны для меднения: Изготавливаются из химически стойких материалов (например, полипропилена), чтобы предотвратить коррозию и разрушение оборудования под воздействием растворов.

- Источники постоянного тока: Необходимы для обеспечения необходимого уровня напряжения и силы тока в процессе электролиза.

- Агитационные устройства: Используются для перемешивания раствора и поддержания равномерной концентрации ионов меди в ванне.

- Контрольные приборы: Включают в себя измерители pH, плотности тока и температуры, которые позволяют контролировать процесс меднения и обеспечивать его стабильность.

Основные этапы процесса меднения

Процесс меднения металла можно разделить на несколько ключевых этапов:

1. Подготовка поверхности

Перед нанесением медного покрытия поверхность изделия должна быть тщательно подготовлена. Этот этап включает в себя:

- Очистку: Удаление загрязнений, оксидов и других инородных материалов с поверхности изделия. Это может быть выполнено с помощью механической обработки (например, пескоструйной обработки) или химической очистки (например, травления в кислотах).

- Обезжиривание: Удаление жировых загрязнений, которые могут препятствовать равномерному осаждению меди. Обычно для этого используют щелочные растворы или специальные обезжиривающие составы.

- Активирование: Поверхность может быть активирована с помощью слабого кислотного раствора для улучшения адгезии медного покрытия.

2. Нанесение медного покрытия

Непосредственное меднение может быть выполнено несколькими способами:

- Электролитическое меднение: Это наиболее распространенный метод, при котором медь осаждается на поверхность изделия из раствора электролита под действием электрического тока. Ванна с электролитом содержит медный купорос и серную кислоту, через который проходит постоянный ток, вызывая осаждение меди на катоде (металлическом изделии).

- Химическое меднение: Этот метод основан на химической реакции восстановления меди из раствора на поверхности металла без использования электрического тока. Химическое меднение часто применяется для нанесения тонких слоев меди и в тех случаях, когда использование электролиза невозможно или нецелесообразно.

- Термодиффузионное меднение: Этот метод включает в себя нагрев изделия в присутствии медного порошка и активирующих веществ. Под воздействием высоких температур происходит диффузия меди в поверхность металла, образуя устойчивое покрытие.

3. Постобработка

После нанесения медного покрытия изделие может быть подвергнуто дополнительной обработке для улучшения его свойств и внешнего вида:

- Полировка: Позволяет придать покрытию гладкость и блеск, а также удалить незначительные дефекты поверхности.

- Пассивация: Обработка поверхности специальными растворами для создания защитного оксидного слоя, который предотвращает дальнейшую коррозию.

- Сушка и упаковка: После завершения всех этапов обработки изделие тщательно высушивается и подготавливается к дальнейшему использованию или отправке заказчику.

Преимущества и недостатки меднения

Как и любой другой технологический процесс, меднение имеет свои преимущества и недостатки, которые необходимо учитывать при выборе данного метода для конкретного применения.

Преимущества

- Высокая антикоррозийная стойкость: Медные покрытия обеспечивают надежную защиту от коррозии, что особенно важно для деталей, эксплуатируемых в агрессивных средах.

- Хорошая электропроводность: Медь обладает отличными проводящими свойствами, что делает ее идеальным выбором для электрических контактов и проводников.

- Привлекательный внешний вид: Медные покрытия часто используются в декоративных целях благодаря своему эстетически приятному виду.

- Универсальность: Процесс меднения может быть применен к различным металлам и сплавам, что делает его универсальным в различных отраслях промышленности.

Недостатки

- Стоимость: Процесс меднения может быть достаточно дорогим, особенно при использовании высококачественных химических растворов и оборудования.

- Неравномерность покрытия: При неправильной настройке процесса возможны проблемы с равномерностью осаждения меди, что может привести к дефектам покрытия.

- Ограниченная толщина покрытия: В некоторых случаях сложно достичь необходимой толщины покрытия, что может ограничивать область применения меднения.

Области применения меднения металла

Меднение металла находит широкое применение в различных отраслях промышленности, от электроники до автомобилестроения и авиакосмической отрасли. Рассмотрим наиболее значимые области применения данного процесса.

Электроника и электротехника

Медные покрытия широко используются в производстве электронных компонентов, таких как печатные платы, разъемы и контакты. Благодаря высокой электропроводности и коррозионной стойкости медь обеспечивает надежную работу электронных устройств в течение длительного времени.

Автомобильная промышленность

В автомобильной промышленности медные покрытия применяются для защиты деталей от коррозии и улучшения их внешнего вида. Меднение также используется для улучшения теплопроводности и электропроводности различных компонентов, таких как радиаторы и проводка.

Авиакосмическая отрасль

В авиакосмической отрасли медные покрытия используются для защиты деталей от экстремальных условий эксплуатации, включая высокие температуры и агрессивные химические среды. Меднение также применяется для улучшения электромагнитной совместимости и снижения веса конструкций.

Машиностроение

В машиностроении медные покрытия применяются для улучшения износостойкости и снижения трения в узлах трения, таких как подшипники и шестерни. Меднение также используется для защиты деталей от коррозии в агрессивных средах, таких как морская вода и химические растворы.

Заключение

Меднение металла — это сложный и многоэтапный процесс, который требует тщательной подготовки, точного контроля параметров и использования высококачественных материалов и оборудования. Однако, несмотря на все сложности, меднение остается одним из наиболее эффективных методов улучшения свойств металлов и их защиты от внешних воздействий.

Выбор метода меднения и его параметров зависит от конкретных требований к изделию и условий его эксплуатации. Правильно выполненное меднение позволяет значительно продлить срок службы металлических изделий, улучшить их эксплуатационные характеристики и придать им привлекательный внешний вид.

Таким образом, меднение металла является важным технологическим процессом, который находит широкое применение в самых различных отраслях промышленности, обеспечивая высокое качество и надежность металлических изделий.