Современная вакуумная техника предъявляет всё более жёсткие требования к материалам, способным работать в условиях высоких температур и глубокого разрежения. Особое место в этой сфере занимают композиты на основе углерода — материалы, сочетающие устойчивость к экстремальным нагрузкам с высокой термостойкостью и химической инертностью. Разработка и внедрение таких решений — результат работы инженерных коллективов и специализированных производств, среди которых можно отметить компании, занимающиеся созданием высокотемпературных углеродных компонентов для вакуумной промышленности, таких как Карбосил, ознакомиться с услугами которой вы можете на https://karbosil.com/. В данной статье рассмотрим, какую роль играют углеродные композиты в высокотемпературном вакуумном оборудовании, за счёт чего они столь востребованы и в чём особенности их применения.

Почему углерод: уникальные свойства основы

Углерод — один из немногих материалов, способных сохранять стабильность структуры при температурах выше 2000 °C в инертной или вакуумной среде. При этом он обладает рядом дополнительных преимуществ:

- низкий коэффициент теплового расширения;

- высокая теплопроводность (в зависимости от структуры);

- отличная термостойкость;

- устойчивость к термоударам;

- химическая инертность в большинстве сред;

- способность работать в условиях глубокого вакуума без выделения газов.

Эти характеристики делают его идеальной основой для создания композитов, предназначенных для использования в высокотемпературных вакуумных системах.

Что такое углеродные композиты?

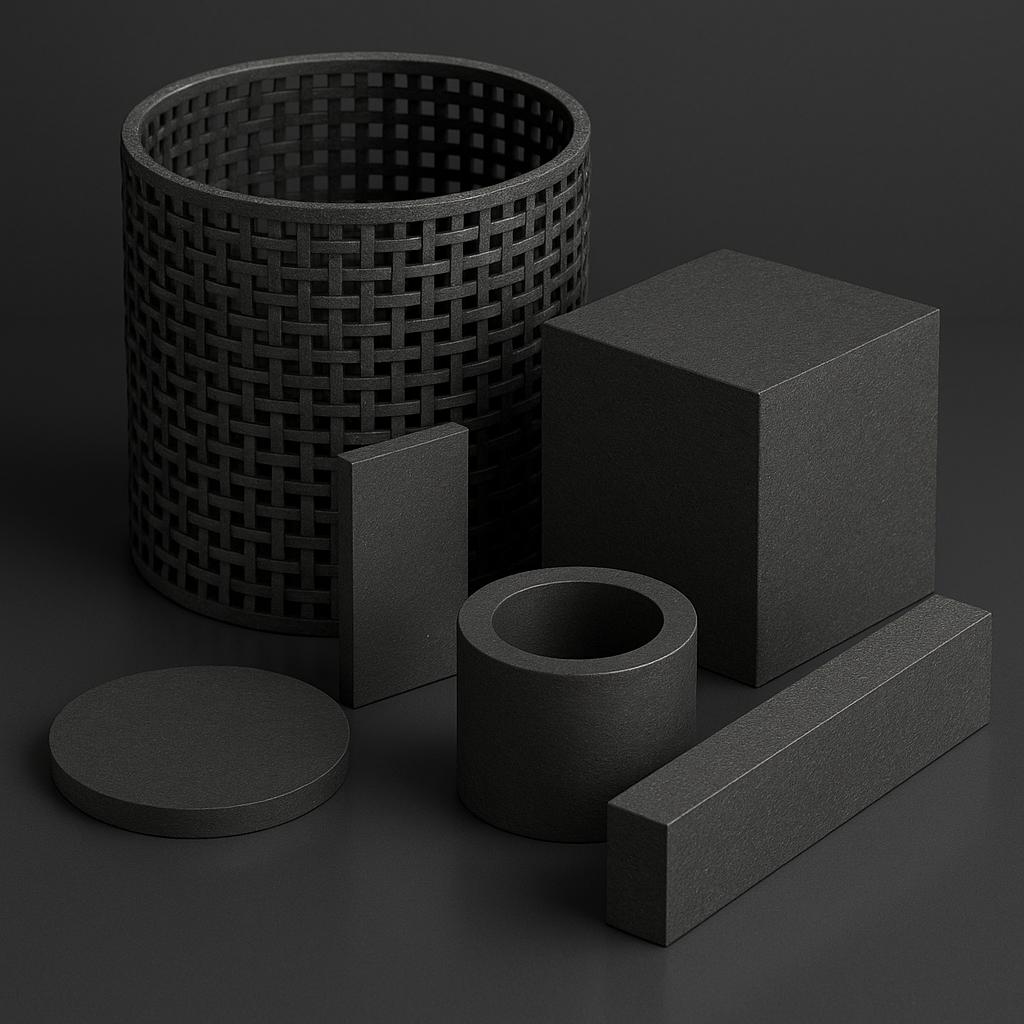

Углеродные композиты — это материалы, в которых углерод используется как основа, а дополнительные компоненты (чаще всего — армирующие волокна, наполнители, связующие) улучшают механические или термические свойства. В контексте вакуумного оборудования чаще всего используются:

- углерод-углеродные (C/C) композиты — состоящие полностью из углерода (матрица + армирующее волокно);

- углерод-графитовые композиции — сочетающие структуру прессованного графита и армирующие компоненты;

- углеродные материалы с керамическими упрочняющими фазами — для повышения износостойкости.

Особенность C/C-композитов заключается в том, что они сохраняют форму и свойства даже при многократных циклах нагрева и охлаждения. Это особенно важно в вакуумных печах, установках ионной имплантации, установках напыления и других промышленных агрегатах.

Основные области применения

Композиты на основе углерода нашли применение в различных сегментах вакуумной промышленности:

- Нагревательные элементы вакуумных печей

Углеродные ленты, стержни и каркасы нагревателей работают стабильно при температурах до 2500 °C. Их высокая теплопроводность способствует равномерному распределению температуры в камере. - Теплоизоляция и экранные системы

Многослойные тепловые экраны из углеродных материалов снижают теплопотери и минимизируют излучение тепла, сохраняя энергию и ускоряя рабочие циклы. - Оснастка для термообработки

Поддоны, подставки, направляющие и другие элементы, выполненные из C/C-композитов, обладают высокой механической прочностью и не деформируются при нагреве. - Элементы вакуумных камер и манипуляторов

Лёгкий вес и термостойкость делают композиты на основе углерода удобными для динамически нагруженных систем и перемещающих механизмов. - Катоды и мишени в ионных и плазменных установках

За счёт чистоты и стойкости к ионизации углеродные материалы устойчивы в агрессивной среде, не загрязняя поверхность изделий.

Производственные особенности

Изготовление композитов на основе углерода представляет собой сложный многоэтапный процесс, включающий:

- формование заготовок из углеродного волокна (ткани, нити, 3D-структуры);

- пропитку связующими веществами (пек, смолы);

- термообработку при высоких температурах;

- карбонизацию (превращение связующего в углерод);

- возможную графитизацию (дополнительное термическое уплотнение);

- финишную механическую обработку и контроль качества.

В зависимости от задачи, параметры этих этапов могут сильно различаться. Особое внимание уделяется минимизации остаточного газа в структуре материала, чтобы он не мешал достижению высокого вакуума.

Преимущества и ограничения

Преимущества:

- выдерживают температуры выше 2000 °C;

- не плавятся и не деформируются;

- устойчивы к воздействию большинства химических веществ в вакууме;

- не выделяют газов, если правильно отожжены;

- обладают длительным сроком службы при циклических нагрузках.

Ограничения:

- высокая стоимость производства;

- хрупкость при ударных нагрузках;

- окисляемость при контакте с воздухом при высоких температурах;

- необходимость хранения и эксплуатации в инертной среде или вакууме.

Перспективы развития

На фоне роста спроса на вакуумные технологии — в производстве электроники, материалов, энергетике и аэрокосмической отрасли — наблюдается активное развитие и улучшение углеродных композитов. Особенно перспективными считаются:

- наноструктурированные углеродные композиты, повышающие прочность и теплопроводность;

- гибридные материалы с элементами керамики или металлов;

- автоматизированные методы производства, снижающие себестоимость.

Большое внимание также уделяется экологической безопасности и переработке использованных материалов. Повторная термическая обработка позволяет восстановить часть эксплуатационных характеристик.

Заключение

Композиты на основе углерода стали ключевыми элементами в создании надёжного и эффективного вакуумного оборудования для высокотемпературных процессов. Их уникальные свойства позволяют обеспечить стабильную работу установок даже в самых жёстких условиях. При этом область применения таких материалов продолжает расширяться — как за счёт технологических усовершенствований, так и благодаря растущим требованиям к точности и чистоте вакуумных процессов.

Для тех, кто занимается проектированием и эксплуатацией вакуумной техники, важно понимать не только свойства самих материалов, но и принципы их правильного выбора и обработки. Именно это знание обеспечивает высокое качество и надёжность всей системы в целом.