Современное сварочное производство переживает стремительную технологическую трансформацию. Еще несколько десятилетий назад процесс сварки ассоциировался с ручным трудом, искрами и тяжёлой физической работой. Сегодня же это высокотехнологичная отрасль, в которой всё большее место занимают автоматизация, цифровое управление и роботизация. Несмотря на внедрение инноваций, даже в эпоху «умных» производств основой остаются надёжные сварочные столы, ознакомиться с которыми подробнее можно на сайте производителя — ведь именно они обеспечивают точность позиционирования деталей и устойчивость конструкции, без чего невозможна ни автоматическая, ни ручная сварка.

Эта статья подробно рассматривает, как современные технологии изменили сварочную отрасль, какие решения применяются на промышленных предприятиях и почему гибкие рабочие станции становятся стандартом будущего.

Эволюция сварочного производства

Сварка как процесс прошла долгий путь — от кузнечных горнов и газовых горелок до лазерных комплексов с цифровым управлением.

- Конец 19 — начало 20 века. Появление дуговой сварки с использованием электродов. Этот период ознаменовался массовым применением сварки в судостроении и тяжелой промышленности.

- 1950–1980-е годы. Распространение полуавтоматической сварки в среде защитных газов (MIG/MAG) и автоматической под флюсом. Появились первые стационарные установки, которые позволили повысить качество и скорость соединений.

- С 1990-х годов. Цифровизация и внедрение компьютерного управления. Производственные линии начали оснащаться программируемыми роботами, что повысило точность и сократило участие человека в опасных зонах.

Сейчас сварка — это часть комплексной производственной экосистемы, включающей датчики, программное моделирование, мехатронные устройства и системы контроля качества.

Роботизация сварочных процессов

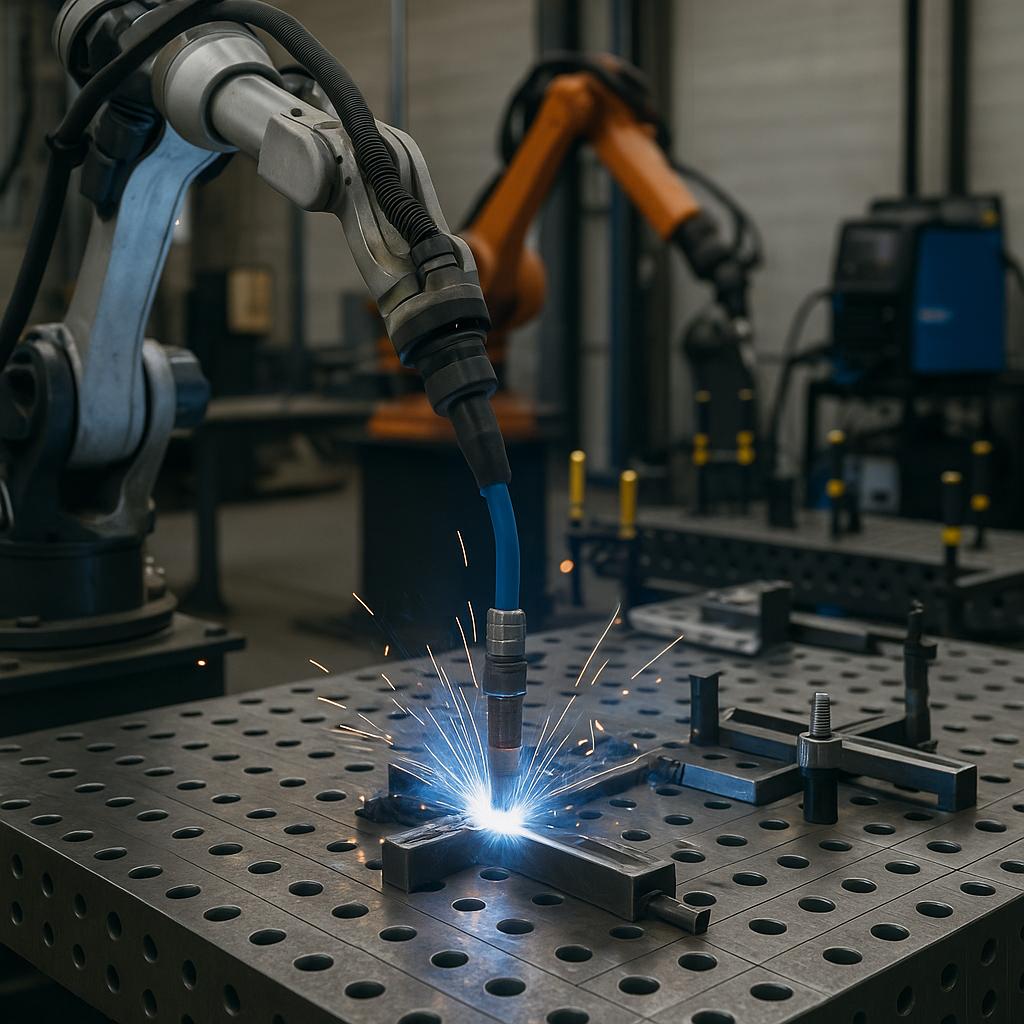

Одним из ключевых направлений в развитии современных технологий стала роботизированная сварка. Роботы, оснащённые многоосевыми манипуляторами и системами компьютерного зрения, могут выполнять сотни повторяющихся операций с точностью до миллиметра.

Преимущества роботизированных систем:

- стабильное качество швов, независимое от человеческого фактора;

- высокая производительность, особенно при серийном выпуске деталей;

- снижение риска травматизма;

- возможность работы в агрессивных или опасных средах.

На предприятиях автомобильной, судостроительной и машиностроительной отраслей сварочные роботы уже давно стали стандартом. В частности, производственные цеха Hyundai, Volkswagen и Caterpillar используют целые сварочные линии с автоматическим подводом деталей, где человек выполняет функции контролёра и оператора.

Цифровое управление и «умные» системы контроля

Современные сварочные установки объединяются в интеллектуальные системы управления, где каждая операция отслеживается и анализируется в реальном времени.

Основные инновации в этой области:

- Сенсоры температуры и тока, которые обеспечивают постоянный контроль параметров сварки;

- Программируемые контроллеры (PLC), позволяющие управлять несколькими роботами и вспомогательным оборудованием с одной панели;

- Системы визуального анализа (Machine Vision), контролирующие качество шва с помощью камер и алгоритмов распознавания изображений;

- Интеграция с CAD/CAM, что позволяет заранее моделировать траекторию сварки, избегая ошибок при сборке изделия.

Благодаря этим технологиям можно не только повысить точность сварки, но и прогнозировать дефекты, оптимизировать расход материалов и автоматизировать документацию.

Лазерная и гибридная сварка: шаг к идеальной точности

Одним из самых технологичных направлений сегодня считается лазерная сварка. Она позволяет создавать соединения с минимальной зоной термического воздействия, что особенно важно при работе с тонколистовыми или дорогостоящими материалами.

Преимущества лазерной сварки:

- высокая скорость;

- узкий и прочный шов;

- отсутствие необходимости в присадочном материале;

- минимальная деформация деталей.

Помимо лазерной, активно развивается гибридная сварка — комбинация лазерного луча и дуги MIG/MAG. Такая технология объединяет точность лазера и мощность дугового источника, что делает её идеальной для соединения толстостенных конструкций, например, в судостроении и энергетике.

Модульные и гибкие рабочие станции

Важной тенденцией последних лет стало развитие гибких сварочных станций, которые позволяют быстро перенастраивать рабочие места под разные задачи.

В основе таких станций лежат модульные сварочные столы, оснащённые системой отверстий, пазов и крепёжных элементов. Благодаря этому можно фиксировать детали любого размера и формы, создавая точные пространственные конструкции.

Преимущества модульных систем:

- универсальность — подходят как для мелкосерийного, так и для индивидуального производства;

- сокращение времени подготовки к сварке;

- высокая точность сборки без сложных кондукторов;

- возможность интеграции с роботизированными манипуляторами.

На многих заводах такие столы становятся частью гибких производственных ячеек (FMS), где человек и робот работают совместно, дополняя друг друга.

Безопасность и экология — новые стандарты отрасли

Современное производство невозможно без соблюдения строгих норм безопасности и экологических требований. Новые технологии позволяют минимизировать воздействие вредных факторов:

- системы вытяжной вентиляции интегрируются прямо в сварочные столы и кабины;

- используются фильтры тонкой очистки воздуха и рекуперационные установки;

- активно внедряется замкнутый цикл переработки отходов;

- применяются инверторные источники питания, снижающие энергопотребление на 30–40%.

Кроме того, цифровое управление позволяет вести точный учет материалов и энергозатрат, что делает производство не только безопасным, но и экономически устойчивым.

Перспективы развития сварочного производства

Будущее отрасли связано с концепцией «умных фабрик» (Smart Factory), где все процессы объединены в единую цифровую сеть. Сварочные роботы будут взаимодействовать с системами логистики, складского учёта и контроля качества.

Главные тренды ближайших лет:

- полная интеграция с промышленным Интернетом вещей (IIoT);

- развитие коллаборативных роботов (cobots), работающих рядом с человеком;

- применение искусственного интеллекта для анализа параметров сварки;

- удалённое управление производственными линиями через облачные платформы.

Таким образом, сварка становится не просто технологией соединения металлов, а частью интеллектуальной производственной среды.

Заключение

Современное сварочное производство сочетает в себе инженерную точность, автоматизацию и цифровые технологии. При этом роль базовых элементов — таких как сварочные столы, надёжные фиксаторы и устойчивые конструкции — по-прежнему ключевая. Ведь именно на прочной, ровной и безопасной основе строится весь процесс, будь то ручная сварка, роботизированный комплекс или лазерная установка.

Индустрия движется в сторону полной автоматизации, но человек остаётся её архитектором: именно специалисты по сварке, инженеры и технологи задают вектор развития этой области. А значит, будущее сварочного производства — это синтез опыта, знаний и цифровых инноваций, объединённых одной целью: создавать прочные, точные и долговечные соединения.