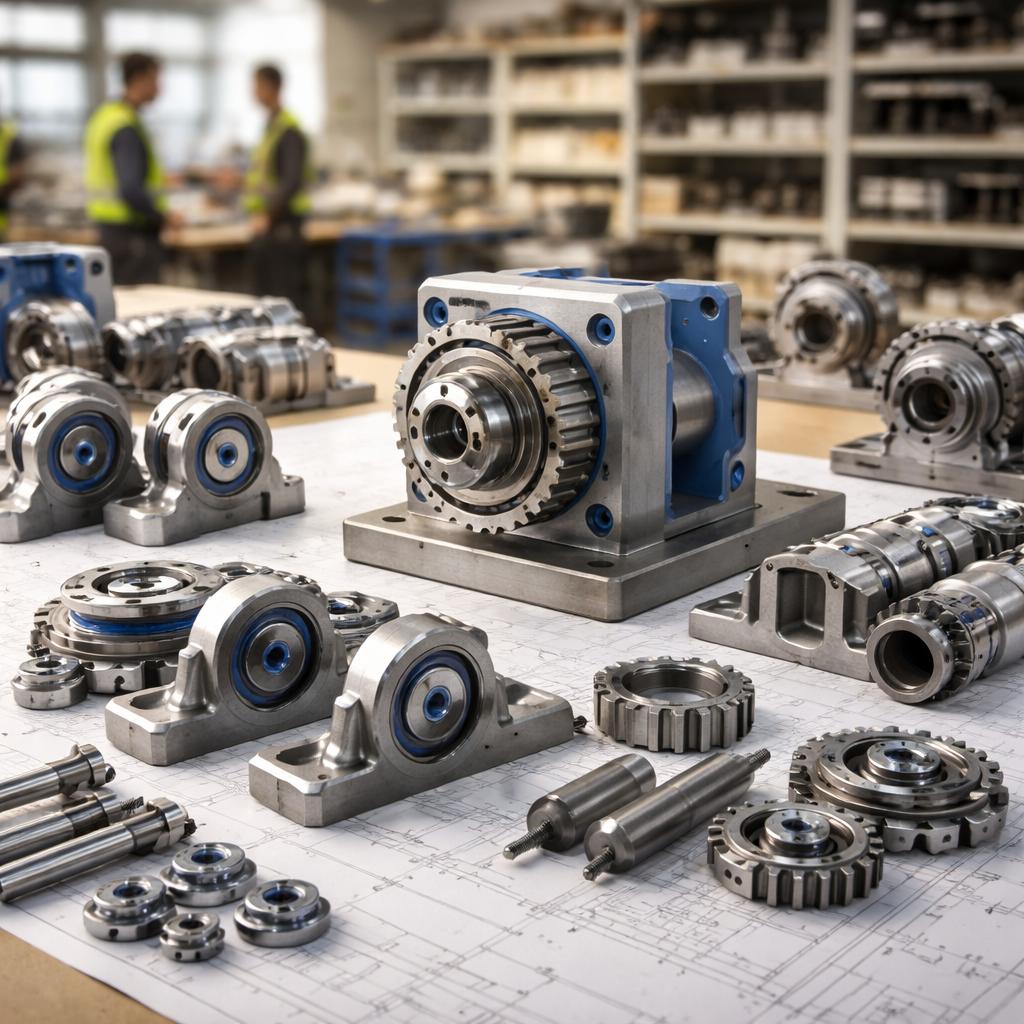

Современная промышленность всё реже строится на уникальных, штучных решениях. Рост масштабов производства, усложнение оборудования и требования к его надёжности привели к тому, что на первый план вышла унификация деталей. На ранних этапах проектирования машин и механизмов закладываются стандартные решения: подшипниковые узлы и корпуса, крепёжные элементы, типовые валы и посадочные места. Это позволяет сократить затраты, упростить обслуживание и повысить предсказуемость работы оборудования.

Унификация давно перестала быть исключительно инструментом массового производства. Сегодня она применяется и в индивидуальных проектах, и в модернизации существующих линий, и в высокотехнологичных отраслях, где требования к точности и надёжности особенно высоки.

Что такое унификация деталей

Унификация — это процесс приведения деталей, узлов и конструктивных решений к ограниченному числу стандартных типоразмеров, форм и характеристик, пригодных для применения в различных изделиях и системах.

Важно отличать унификацию от:

- стандартизации, которая закрепляет нормы на уровне отрасли или государства;

- типизации, предполагающей использование готовых решений в похожих проектах.

Унификация же работает внутри предприятия, холдинга или группы производств, снижая разнообразие применяемых компонентов без ущерба для функциональности.

Почему промышленность стремится к унификации

Снижение себестоимости производства

Чем меньше номенклатура деталей, тем дешевле:

- закупка материалов;

- изготовление оснастки;

- серийное производство компонентов.

Повторяемость форм и размеров позволяет оптимизировать технологические процессы и снизить долю ручных операций.

Упрощение логистики и складского учета

Использование ограниченного числа типовых деталей сокращает:

- складские запасы;

- риск дефицита компонентов;

- расходы на хранение и транспортировку.

Один и тот же элемент может использоваться сразу в нескольких изделиях или узлах.

Унификация как инструмент повышения надёжности

Предсказуемость характеристик

Типовые детали имеют хорошо изученные:

- допуски;

- режимы работы;

- предельные нагрузки;

- сроки службы.

Это снижает вероятность ошибок при расчётах и эксплуатации оборудования.

Снижение количества отказов

Практика показывает, что отказоустойчивость оборудования выше там, где применяются проверенные решения, а не уникальные, плохо обкатанные конструкции. Унифицированные элементы проще диагностировать и заменять.

Унификация на этапе проектирования

Проектирование с учётом унификации начинается с анализа:

- условий эксплуатации;

- нагрузок;

- требований к точности;

- ремонтопригодности.

Инженер сознательно отказывается от избыточного разнообразия деталей, подбирая такие решения, которые можно использовать повторно в разных узлах машины.

Принцип «одна функция — один тип детали»

Если несколько узлов выполняют одинаковую функцию, целесообразно использовать одинаковые компоненты, даже если это потребует небольших конструктивных компромиссов.

Унификация в эксплуатации и обслуживании

Облегчение технического обслуживания

При унифицированных деталях персоналу не требуется:

- хранить обширную техническую документацию;

- осваивать множество схем обслуживания;

- держать редкие запасные части.

Сокращение времени простоя

Поломка оборудования не приводит к длительной остановке производства, если нужная деталь уже есть на складе и подходит сразу к нескольким механизмам.

Унификация при модернизации оборудования

Особую роль унификация играет при обновлении старых машин и линий. Вместо восстановления уникальных, снятых с производства деталей, применяются:

- адаптеры;

- переходные элементы;

- типовые узлы с доработкой посадочных мест.

Это позволяет продлить срок службы оборудования без полной его замены.

Ограничения и риски унификации

Несмотря на очевидные преимущества, унификация требует взвешенного подхода.

Потеря оптимальности

Типовая деталь не всегда идеально подходит под конкретные условия. Чрезмерная унификация может привести к:

- избыточному запасу прочности;

- увеличению массы;

- снижению КПД.

Ошибки при внедрении

Если унификация проводится без расчётов и анализа, она может создать новые проблемы вместо их решения. Поэтому важна инженерная экспертиза, а не формальное сокращение номенклатуры.

Где унификация особенно эффективна

Наибольший эффект она даёт в:

- машиностроении;

- конвейерных системах;

- сельскохозяйственной технике;

- перерабатывающей промышленности;

- логистическом оборудовании.

Во всех этих сферах решающую роль играет сочетание надёжности, ремонтопригодности и экономической эффективности.

Унификация как стратегическое решение

Сегодня унификация — это не просто технический приём, а часть стратегии развития предприятия. Она:

- ускоряет вывод новых изделий на рынок;

- упрощает масштабирование производства;

- снижает зависимость от отдельных поставщиков;

- повышает устойчивость бизнеса к сбоям в цепочках поставок.

Компании, которые системно подходят к унификации, получают долгосрочное конкурентное преимущество, даже если на старте внедрение требует пересмотра привычных процессов.

Заключение

Унификация деталей в промышленности — это осознанный отказ от излишнего разнообразия в пользу эффективности, надёжности и управляемости. Она пронизывает весь жизненный цикл оборудования: от проектирования до эксплуатации и модернизации. При грамотном подходе унификация не ограничивает инженера, а наоборот — даёт ему устойчивый набор решений, на базе которых можно создавать сложные и надёжные системы.